Добавлено в закладки: 0

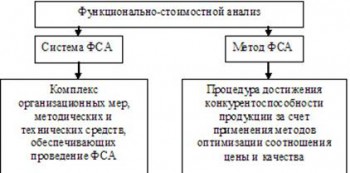

Что такое анализ функционально-стоимостной – это способ, который дает возможность исследовать главные функции объекта, изделия или структуры.

Что такое анализ функционально-стоимостной – это способ, который дает возможность исследовать главные функции объекта, изделия или структуры.

Целью такого исследования будет уменьшение затрат на его эксплуатацию, проектирование, изготовление, при сбережении характеристик полезности и качества. Этот метод анализа относят к перспективным методам, и в его ходе используются передовые методы экономического и логического анализа.

Способ отличается весьма высокой эффективностью: его правильное использование может дать возможность уменьшить издержки производства на 20-25%.

Рассмотрим, более детально, что значит анализ функционально-стоимостной. Функциона́льно-сто́имостный ана́лиз — метод системного исследования функций объекта с целью поиска баланса между себестоимостью и полезностью. Начало способу положили наработки советского инженера Соболева Ю. М. (экономический поэлементный анализ, ПЭА) и американца Майлса Л. Д. Термин «функционально-стоимостной анализ» в 1970 году введён Грампом Е. А.

Рассмотрим, более детально, что значит анализ функционально-стоимостной. Функциона́льно-сто́имостный ана́лиз — метод системного исследования функций объекта с целью поиска баланса между себестоимостью и полезностью. Начало способу положили наработки советского инженера Соболева Ю. М. (экономический поэлементный анализ, ПЭА) и американца Майлса Л. Д. Термин «функционально-стоимостной анализ» в 1970 году введён Грампом Е. А.

Применяется, как методология непрерывного усовершенствования услуг, продукции, организационных структур, производственных технологий.

История

Вначале были две школы ФСА: когда в западных странах, а начиная с 1970-х годов и в СССР использовались идеи Д. Майлса Лоуренса (англ.)русск., то в ряде стран Восточной Европы (ГДР) ФСА развивался под воздействем трудов Соболева Ю. М.

США

Перед компанией General Electric во время Второй мировой войны стояла задача искать замену некоторым дефицитным типам сырья. Произведённый впоследствии под руководством вице-президента компании по транспорту и снабжению Гарри Л. Эрлихера анализ данных о работе изделий показал, что замены обычно благоприятно воздействовали на стоимость изделий. Иногда они даже приводили к получению «сверхэффекта» — улучшалось качество изделий, увеличивалась их надёжность. Это стало толчком к проведению исследований по замене материалов на дешёвые и получению соответствующей прибыли от такой замены.

В компании в 1947 году создана группа специалистов под предводительством инженера Майлса Л. Д., которая начала создавать метод уменьшения издержек, который основан на изыскании экономичных методов осуществления определенных функций изделий, и его внедрению в производство. За 4 года группа Майлса изменила, проанализировав конструкции 230 изделий, в итоге издержки на их производство в среднем уменьшились на 25% без уменьшения качества. Первую работу, которая посвящена новому методу, который назван стоимостным анализом (value analysis), Майлс в 1949 году опубликовал — это была статья «Как уменьшать издержки при помощи стоимостного анализа». Первый публичный семинар по ФСА проходил с 5 по 31 октября 1952 года в Скенектади (штат Нью-Йорк).

Метод Майлса в 1954 году заимствовало правительственное Управление по кораблестроению, которое дало ему название стоимостная инженерия (value engineering, VE) — в штате Управления не было аналитических единиц, и Майлс порекомендовал возложить функции по использованию ФСА на инженерный департамент. Термины VA/VE с тех пор упоминаются в паре.

В 1959 году создано Общество американских инженеров-специалистов по ФСА (Society of American Value Engineers, с 1996 года SAVE International), которое стало затем международным. Оно в 1975 году учредило премию имени Майлса Л. за содействие в деле продвижения и создание методов ФСА. ФСА к 1970 году применяли 25% американских компаний.

Усилиями министра обороны Макнамары Роберта с 1963 года требование о проведении ФСА для проектов, которые претендуют на получение госзаказа возникло в тендерной документации Морского инженерного командования (англ.)русск., а с 1965 года — в документации Инженерных войск. Упоминания о ФСА постепенно вошли в документы Администрации общих служб (1973 год), НАСА (1968 год), Счётной палаты (1974 год), Агентства защиты окружающей среды (1976 год), Офиса управления и бюджета (1993 год). В итоге National Defense Authorization Act в 1996 году сделал ФСА обязательным для правительственных агентств.

СССР

В первые десятилетия СССР вопросам уменьшения себестоимости продукции уделяли большое внимание. Так, второй пятилетний план (1933—1937 годы) предполагал уменьшение на 25% розничных цен; по итогам пятилетки достигнули общеог снижения на 10,3%себестоимости. Себестоимость всех типов военной советской продукции при Великой Отечественной войне в 1944 году оказалась в среднем меньше в сравнении с 1940 годом на 50%.

В первые десятилетия СССР вопросам уменьшения себестоимости продукции уделяли большое внимание. Так, второй пятилетний план (1933—1937 годы) предполагал уменьшение на 25% розничных цен; по итогам пятилетки достигнули общеог снижения на 10,3%себестоимости. Себестоимость всех типов военной советской продукции при Великой Отечественной войне в 1944 году оказалась в среднем меньше в сравнении с 1940 годом на 50%.

Понятием «функциональной модели» ещё в 1930-е годы пользовался авиаконструктор Бартини Р. Л., но первой теоретической работой по уменьшению себестоимости изделий была книга Бородачёва Н. А. «Анализ качества и точности производства» (1946 год). Анализ одного из приборов, проведённый автором, дал возможность уменьшить количество применяемых деталей на 22%. В советской печати в 1948—1952 годах опубликован ряд работ о созданном Ю. М. Соболевым, инженером-конструктором Пермского телефонного завода, способе экономического поэлементного анализа конструкции. Будучи использован в отношении к отработке узла крепления микротелефона, метод ПЭА дал возможность добиться уменьшения на 70%списка используемых деталей , на 42% расхода материалов, на 69% трудоёмкости, и в результате себестоимости узла — в 1,7 раза. Но в СССР широкого распространения методы Бородачёва, Бартини и Соболева не имели.

Заведующему лабораторией исследования зарубежного опыта управления института «Информэлектро» Е. А. Грампу в 1969 году поручили изучить опыт иностранных предприятий по уменьшению затрат и увеличению качества продукции. Советская публика благодаря его деятельности познакомилась с трудами Майлса Л. Д. Под руководством Е. А. Грампа на московском заводе ПО «Электролуч» также состоялись первые эксперименты по использованию ФСА. По итогам эксперэлектротехнической промышленности СССР были учреждены подразделения ФСА. В 1976тиз году было принято решение внедрить ФСА на все предприятия Минэлектротехпрома, координировал работу лаборатория ФСА «ВНИИстандартэлектро». ФСА стал также использоваться на предприятиях Минэлектронпрома, Минэнергомаша, Минлегпищемаша.

ГКНТ СССР в 1982 году утвердил «Главные положения методики проведения функционально-стоимостного анализа». Положение об использовании ФСА прозвучало в пункте 1.4 ГОСТ 15.001-88 «Система разработки и постановки продукции на производство. Продукция производственно-технического назначения». Советские учёные в ходе работы над методологией ФСА увеличили область его использования: объект исследования не только конструкция изделий, но и управление и организация производства, технологические процессы, место в жизненном цикле изделия (работы Кибанова А. Я., Карпунина М. Г. , Майданчика Б. И., Моисеевой Н. К.,. Чулкова О. И).

В период 1986—1990 годов каждый рубль, который был затрачен на проведение в электротехнической отрасли ФСА, давал экономический эффект 5-15 рублей. Спрос на ФСА с начала 1990-х годов в стране упал значительно, большинство специалистов уехало за рубеж (в Южную Корею, Канаду, Израиль, Финляндию, США,).

Германия

Метод ФСА в ФРГ стал использоваться, начиная с 1959 года — компаниями BMW, Opel, Telefunken, Siemens. Объединение немецких инженеров в 1968 году издало руководящие инструкции по применению ФСА в отношении к разным изделиям — VDI 2802 и VDI 2801. К тому моменту уже 51% германских западных фирм использовали этот способ в собственной деятельности. В 1973 году выпустили промышленный стандарт DIN 69910 «Функционально-стоимостный анализ. Понятия и методология». Стандарт в качестве объекта ФСА рассматривает не только промышленные изделия, но и системы, процессы, типы деятельности и так далее. Такой же стандарт с 1975 года действует в Австрии.

Метод ФСА в ФРГ стал использоваться, начиная с 1959 года — компаниями BMW, Opel, Telefunken, Siemens. Объединение немецких инженеров в 1968 году издало руководящие инструкции по применению ФСА в отношении к разным изделиям — VDI 2802 и VDI 2801. К тому моменту уже 51% германских западных фирм использовали этот способ в собственной деятельности. В 1973 году выпустили промышленный стандарт DIN 69910 «Функционально-стоимостный анализ. Понятия и методология». Стандарт в качестве объекта ФСА рассматривает не только промышленные изделия, но и системы, процессы, типы деятельности и так далее. Такой же стандарт с 1975 года действует в Австрии.

В ГДР исследования в области ФСА также начались в 1950-е годы под воздействием советских публикаций о способе Соболева Ю. М. В 1971 году там выпустили инструкцию по ФСА, а в 1973 году специальный стандарт. Электронная и электротехническая отрасли Восточной Германии использовали ФСА на 80% предприятий, лёгкой промышленности на 40%, общего машиностроения на 60%, химической на 25%.

Япония

В 1965 году основали Общество японских инженеров-специалистов по ФСА. В Японии уже в 1970-е годы способ использовался в 10 раз чаще, нежели в ФРГ. Японские фирмы при изготовлении новых изделий применяют ФСА в 80-90% случаев, при модернизации и совершенствовании продукции — в 50-85%.

SJVE в 1982 году учреждает премию Майлса Л. Д. («Miles-sho»), которая присуждается компаниям, которые добиваются в удовлетворении потребителя больших успехов при помощи эффективного использования знаний и распространения идеологии ФСА. В будущем среди компаний, которые неоднократно получали премию Майлса и продолжали широко применять ФСА, стали производиться конкурсы на лучшую компанию года. Комитет по наградам при SJVE присуждает победителю высшую премию Майлса.

Принципы способа и урока

Суть способа — поэлементная отработка конструкции. Соболев Ю. М. предложил каждый элемент конструкции рассматривать в отдельности, поделив элементы по принципу функционирования на вспомогательные и основные. Из анализа было ясно, где излишние затраты «спрятаны». Соболев использовал свой способ на узле крепления микротелефона, и ему получилось уменьшить список используемых деталей на 70 %.

Суть способа — поэлементная отработка конструкции. Соболев Ю. М. предложил каждый элемент конструкции рассматривать в отдельности, поделив элементы по принципу функционирования на вспомогательные и основные. Из анализа было ясно, где излишние затраты «спрятаны». Соболев использовал свой способ на узле крепления микротелефона, и ему получилось уменьшить список используемых деталей на 70 %.

Задача ФСА – достижение наивысших потребительских характеристик продукции при одновременном уменьшении всех типов производственных затрат. Классический ФСА имеет три англоязычных названия-синонима — Value Analysis, Value Management, Value Engineering. Не нужно путать способ ФСА, как это у некоторых авторов, с методом ABC.

Сегодня в развитых экономически странах почти каждая компания или предприятие применяют методологию стоимостного функционального анализа как практическую часть системы менеджмента качества, удовлетворяющую наиболее полно принципам стандартов серии ИСО 9000.

Главные идеи ФСА:

- Потребителя интересует не продукция, а польза, которую он от её использования получит.

- Потребитель стремится уменьшить свои затраты.

- Интересующие потребителя функции возможно исполнить разными способами, а, следовательно, с различными затратами и эффективностью.

- Среди возможных альтернатив реализации функций есть такие, в которых отношение цены и качества является для потребителя оптимальным.

Технология применения

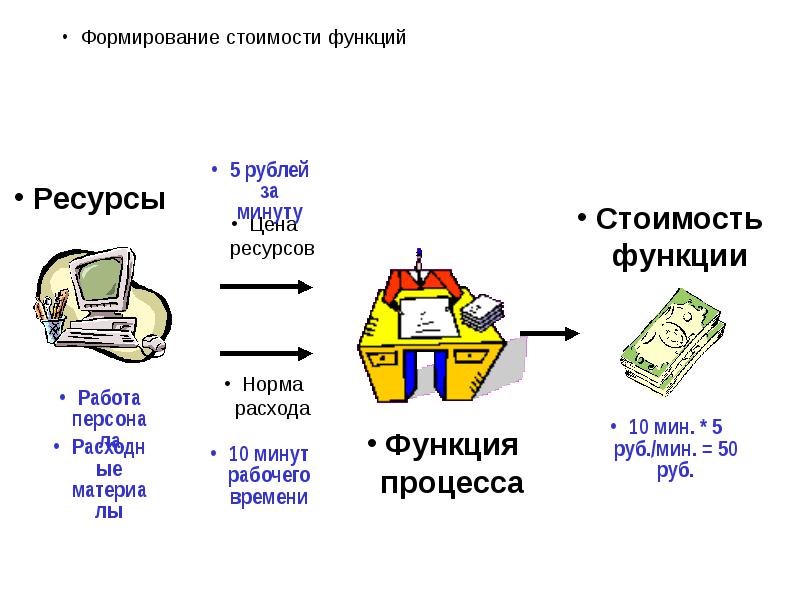

ФСА, основываясь на выявлении всех функций исследуемого объекта и соотнесении их с его элементами (деталями, узлами, сборочными единицами), нацелен на минимизацию полной стоимости выполнения этих функций.  Для этого необходимо знать функциональную структуру объекта, стоимость отдельных функций и их значимость.

Для этого необходимо знать функциональную структуру объекта, стоимость отдельных функций и их значимость.

Стоимость функций включает затраты на материалы, изготовление, сборку, транспортировку и последующие обслуживание и утилизацию и т.п. (этот круг определяется целями задачи и жизненным циклом). Эффективны действия, направленные на совмещение выполнения одной частью изделия нескольких функций и на максимальную реализацию принципа ИКР (функция выполняется, а её носителя нет). На практике этому соответствует то, если стоимость нового объекта, совмещающего ряд функций, будет меньше суммарной стоимости объектов, выполнявших эти функции поврозь. Стоит отметить, что важнее искать ненужные и неэффективно работающие части изделия и отказываться от них, а не снижать их стоимость.

Для проведения анализа нужно знание не только стоимости функций, исполняемых исследуемым изделием, но и стоимость исполнения аналогичных функций прочими доступными узлами или деталями. Возможно назначение стоимости в виде сравнительных оценок – отталкиваться от стоимости исходной функции, которая принимается за единицу.

В первую очередь уменьшают стоимость исполнения основных функций. Качество функционирования изделия при этом стремятся сберечь на прежнем уровне. Но не нужно упускать из внимания и второстепенные функции, часто определяющие решающим образом спрос на выпускаемое изделие (к примеру, удобство эксплуатации, внешняя привлекательность и так далее). Это указывает на важность знания не только стоимости функции, но и её значимости (ценности).

На стоимость функции оказывают влияние:

- стоимость реализации принципа действия: доступность, энергетические затраты и стоимость материалов, результаты побочных действий и так далее;

- структурные признаки: технологичность (простота) форм деталей, их взаимное размещение и разнообразие (количество) и так далее;

- параметрические свойства: материалоемкость деталей, качество их поверхностей и размеры, точность сборки и изготовления и так далее.

Необходимо помнить, решение задачи способом ФСА конкретно и зависит от условий применения и производства исследуемого изделия. К примеру, на стоимость изделия оказывает влияние отличия в цене на электроэнергию в различных районах, которые имеются на этом заводе оборудование.

ФСА можно бессистемно вести для разрешения какой-нибудь частной задачи. К примеру, рассматривают шероховатость определенной поверхности. Почему здесь необходимо качество поверхности? Нельзя ли его уменьшить (а, следовательно, заменить, например, шлифование точением) и что для этого необходимо изменить или сделать?

Эффективное проведение ФСА включает в себя исполнение таких этапов:

Эффективное проведение ФСА включает в себя исполнение таких этапов:

- Подготовка и планирование: уточняются цели и объект (уменьшение стоимости или увеличение качества исполнения функции при сохранении предыдущей стоимости), формируют рабочую группу.

- Информационный: сбор данных по условиям изготовления и применения изделия, требованиям к его качеству, вероятным проектным решениям, недостаткам.

- Аналитический: определение ценности и стоимости отдельных функций, составление функциональной структуры, подбор направления работы.

- Поисковый: улучшение решения на основании привлечения математических, эвристических и экспериментальных методов, подбор лучших вариантов.

- Рекомендательный: оформление рекомендаций и протоколов по реализации предложений.

Развитие ФСА в ТРИЗ

В ФСА в процессе работ по созданию «Теории решения изобретательских задач», ввели последовательный ряд специфических процедур, которые направлены как на более глубокое и полное изучение взаимосвязей меж операциями и объектами в технической системе (ТС) или технологическом процессе, так и на уменьшение поля поиска элементов, изменение которых дает самый большой экономическо-техникий эффект. Новым этапом, который введен в методику в период широкого апробирования, стали минимизация и учет факторов расплаты, которые связаны с «улучшаемой» ТС социально-технических системах.

В ФСА в процессе работ по созданию «Теории решения изобретательских задач», ввели последовательный ряд специфических процедур, которые направлены как на более глубокое и полное изучение взаимосвязей меж операциями и объектами в технической системе (ТС) или технологическом процессе, так и на уменьшение поля поиска элементов, изменение которых дает самый большой экономическо-техникий эффект. Новым этапом, который введен в методику в период широкого апробирования, стали минимизация и учет факторов расплаты, которые связаны с «улучшаемой» ТС социально-технических системах.

Сравнение с прочими методами

ФСА применяется широко для «вылизывания конструкций», увеличения конкурентоспособности испускаемых изделий, то есть такого уменьшения стоимости изделия и улучшения конструкции, чтобы не допустить (сделать нецелесообразным экономически) выпуск похожего по их качеству и функциям изделия конкурирующими фирмами. Так 100% промышленных экспортируемых изделий в Японии подвергается ФСА.

Обычно на неосознанное применение и несовершенство конструкции ФСА указывают рацпредложения, которые подаются в процессе выпуска продукции.

Мы постарались дать наиболее полное определение и понятие термина анализ функционально-стоимостной, раскрыть его суть и виды. Оставляйте свои комментарии или дополнения к материалу.

Акционирование

Акционирование Акция

Акция Аллокация

Аллокация Амортизационный фонд

Амортизационный фонд Амортизация основных средств

Амортизация основных средств Альтернативная стоимость

Альтернативная стоимость Анализ горизонтальный

Анализ горизонтальный Амортизационные отчисления

Амортизационные отчисления Аллонж

Аллонж Амортизация нематериальных активов

Амортизация нематериальных активов Акционерный капитал

Акционерный капитал Активы чистые

Активы чистые Акцептовать

Акцептовать Акционер

Акционер Актуарные расчеты

Актуарные расчеты Акцептант

Акцептант Активы финансовые

Активы финансовые Активы банка

Активы банка Актив баланса

Актив баланса Что такое активы и пассивы предприятия?

Что такое активы и пассивы предприятия? Текущие активы

Текущие активы Активы материальные

Активы материальные Активы предприятия

Активы предприятия