Добавлено в закладки: 0

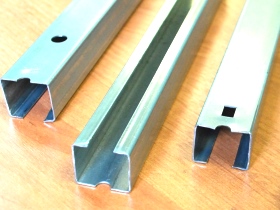

Бизнес идея производства оцинкованного профиля для гипсокартона не нова, но весьма актуальна, учитывая большой спрос и широкое применение в современных отделочно – строительных работах.

Бизнес идея производства оцинкованного профиля для гипсокартона не нова, но весьма актуальна, учитывая большой спрос и широкое применение в современных отделочно – строительных работах.

Особенности производства профиля для гипсокартона

Как рассказывает зам.директора ЗАО «Даймонд» Оксана Кутергина в 2002 году, в то время, когда была запущена первая линия по производству профиля, данная ниша на рынке была еще достаточно свободной. Так что тогда все прошло без сучка и задоринки. Производителей каркасов под гипсокартон в те годы можно было буквально пересчитать по пальцам.

Сегодня информация о технологии производства этого оборудования совершенно доступна, а поэтому ситуация изменилась в корне. Металлопрофиль изготавливает огромное количество предприятий, как больших, так и малых. В результате в последнее время наблюдается негативная тенденция снижения рентабельности данного производства. Согласно статистике на данный момент она составляет всего порядка 18%.

По словам Кутергиной рынок оцинкованного профиля буквально наводнили фирмы-однодневки. Заботятся эти производители исключительно о получении сиюминутной выгоды и прибылей. Таким вопросом как качество же они не интересуются совершенно. К примеру, при производстве профиля зачастую применяется совершенно не подходящая для этого дешевая сталь. Разумеется, при этом у таких фирм имеется возможность предлагать свой продукт покупателю по гораздо более низкой цене.

Инвестирование производства гипсокартонного профиля

Подбирать оборудование для производства профиля, как объясняет Кутергина, нужно правильно. Даже, несмотря на то, что технология его изготовления предельно проста. Сталь нарезается на ленты определенной ширины, которые в дальнейшем профилируются. При этом используется всего две линии. Одна – собственно для нарезки, вторая для профилирования. Сложность здесь в том, что оборудование должно подбираться исходя из производственной необходимости. То есть на линиях определенного образца можно изготавливать только какой-то один вид профиля. Поэтому перед покупкой оборудования нужно определиться с тем, с какими именно техническими характеристиками тип металлопрофиля будет производиться в дальнейшем.

При желании производитель, конечно же, может потратиться на приобретение линии, на которой рулонный металл будет нарезаться на ленту, так называемый штрипс, а так де на листы определенной длины, часто используемые при производстве профиля. Однако иногда гораздо целесообразнее просто найти хорошего поставщика штрипса. Это позволит значительно снизить размер инвестиций. Базовый комплект, предназначенный для изготовления каркасов под гипсокартон, может стоить от 1 510 000 до 1 950 000 руб. На приобретение дополнительного оборудования уйдет еще порядка 20 тыс. руб. Наличие линии для резки при этом может позволить начать оказывать клиентам такую услугу, как разрезание металлических рулонов.

Оборудование, предназначенное для профилирования, отличается очень крупными размерами. Длина такой линии может достигать нескольких десятков метров. На освоение только одного типа профиля при этом уходит до 500 тыс. рублей. Что касается капитальных вложений, то на одну линию отечественного производства необходимо будет затратить порядка 3 636 000 руб. За импортное же оборудование нужно будет выложить 4 545 000 руб. При этом для того, чтобы выпустить 3 млн. погонных метров продукта требуется порядка 3 – 4 линий профилирования и 1 – 2, предназначенных для резки. Для обслуживания данного оборудования необходим один специалист оператор и один подсобный рабочий.

Таким образом для того, чтобы начать выпускать профиль, нужно сначала потратиться на приобретение оборудования и на аренду помещения. Практика показывает, что общая сумма вложенных в производство профиля денег может достигать примерно 606 000 руб, а то и выше. Окупиться же производство при этом через 2 – 3 года.

Качество – немаловажный фактор

Согласно нормативам для производства каркасов под гипсокартон допускается использовать сталь толщиной не менее 0,55 мм. Обязательным условием так же является наличие оцинкованного покрытия у исходного материала. Дело в том, что при эксплуатации готовый продукт часто подвергается воздействию разного рода агрессивных сред. Еще одно обязательное условие – это соответствие стали требованиям ГОСТ 14918-8. Как отмечает Кутергина, очень печален тот факт, что зачастую под видом качественного исходного материала, представляющего собой горячие оцинкованную сталь, применяется недорогой металл с электролитической оцинковкой. Такой каркас предназначается исключительно под покраску, так как подвержен коррозии. Использование подобного некачественного продукта в конце концов может привести даже к обрушению конструкции. Нарезка штрипса производится из рулонной стали. Далее этот продукт, наряду с оцинкованным листом и поступает в производство. Стоит одна тонна штрипса порядка 34 тыс. руб. При этом из него можно получить 600 профилей длиной 3 м.

На видео оборудование для производства профилей – АЛЕ

Данная идея бизнеса принесет вам немалую прибыль в кратчайшие сроки при наличии качественного бизнес плана и клиентской базы.

Производство валенок

Производство валенок Производство мебельных фасадов из МДФ

Производство мебельных фасадов из МДФ

Да, извиняюсь что написал Вам в комментариях, просто не нашёл контактов как связаться с владельцем сайта.

Сколько стоит это оборудование